Table des matières

ToggleLes bases du cobot

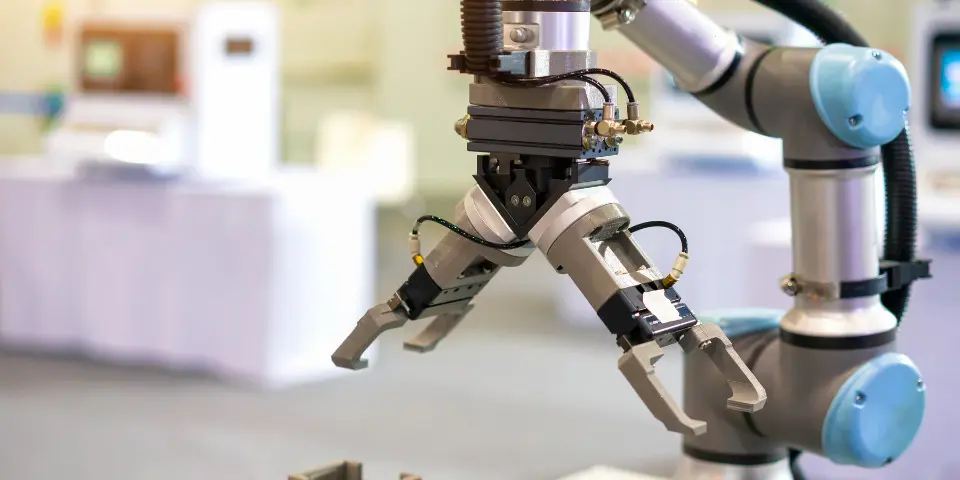

Un cobot, ou robot collaboratif, est une catégorie de robots conçus spécifiquement pour interagir directement avec les humains dans un environnement de travail partagé. Contrairement aux robots industriels traditionnels, les cobots sont équipés de capacités de détection sophistiquées qui leur permettent de travailler en sécurité aux côtés des humains, sans nécessiter de barrières de protection.

Les cobots sont généralement plus compacts, flexibles et faciles à programmer que leurs homologues industriels. Ces caractéristiques les rendent particulièrement adaptés à des tâches variées, allant de l’assemblage de pièces à la manutention sur la chaîne de production. De plus, les cobots peuvent être reprogrammés rapidement pour s’adapter à des tâches différentes, offrant ainsi une polyvalence accrue dans un environnement de fabrication.

Voici quelques caractéristiques clés des cobots :

- Sécurité : Les cobots sont équipés de capteurs et de systèmes de détection pour minimiser les risques de collision et garantir la sécurité des travailleurs humains.

- Programmation intuitive : La plupart des cobots peuvent être programmés par des opérateurs non spécialistes grâce à des interfaces utilisateur simplifiées et intuitives.

- Flexibilité : Les cobots peuvent facilement être reconfigurés pour accomplir une variété de tâches, rendant leur utilisation très rentable pour les entreprises.

- Efficacité : En travaillant aux côtés des humains, les cobots permettent d’améliorer l’efficacité opérationnelle et la productivité globale des processus de fabrication.

Dans un contexte de plus en plus orienté vers l’industrie 4.0 et les usines connectées, les cobots jouent un rôle crucial dans l’optimisation des processus de production. Ils permettent non seulement de renforcer la coopération homme-machine mais également d’introduire des solutions plus flexibles et adaptables aux besoins changeants des entreprises modernes.

Définition et caractéristiques

Les cobots, ou robots collaboratifs, sont des robots conçus pour travailler aux côtés des humains, permettant une interaction directe et sécurisée. Contrairement aux robots industriels traditionnels, qui fonctionnent dans des zones délimitées pour éviter les contacts avec les travailleurs, les cobots sont conçus pour assister les personnes dans leurs tâches quotidiennes sans nécessiter de barrières physiques.

Leur popularité croissante dans divers secteurs s’explique par leurs nombreux avantages. Les cobots sont généralement flexibles et faciles à programmer, ce qui permet une adoption rapide et une grande adaptabilité aux changements de production. Ils peuvent être équipés de divers outils et capteurs pour exécuter des tâches variées, allant de l’assemblage à la palettisation en passant par le contrôle qualité.

Parmi les caractéristiques clés des cobots, on trouve :

- Capteurs de sécurité intégrés : Ils détectent et réagissent aux mouvements des humains pour éviter les collisions.

- Programmation intuitive : De nombreuses interfaces de cobots permettent une programmation par apprentissage où l’opérateur guide manuellement le robot.

- Polyvalence : Les cobots peuvent être facilement reconfigurés pour différents usages, réduisant le besoin d’investissements multiples.

- Coût réduit : Par rapport aux robots industriels traditionnels, les cobots nécessitent moins de maintenance et d’aménagements de sécurité coûteux.

Les cobots jouent un rôle crucial dans l’amélioration de l’efficacité et de la productivité, tout en assurant des conditions de travail plus sûres pour les employés. Leur capacité à collaborer directement avec les humains ouvre de nouvelles perspectives dans l’optimisation des processus et la maintenance prédictive.

Différences avec les robots traditionnels

Le concept de cobot, ou robot collaboratif, représente une avancée significative dans le domaine de la robotique. Contrairement aux robots industriels traditionnels, les cobots sont conçus pour travailler en étroite collaboration avec les humains. Leur mission principale est de faciliter les tâches répétitives et physiquement exigeantes, tout en offrant une flexibilité et une adaptabilité accrues.

Les cobots se distinguent par leur sûreté et leur simplicité d’utilisation. Ils sont équipés de capteurs et de systèmes de surveillance qui leur permettent de détecter la présence humaine et d’adapter leurs mouvements en conséquence, réduisant ainsi les risques d’accidents. Ils sont également programmables via des interfaces intuitives, permettant une configuration rapide et facile même pour des utilisateurs sans compétences en programmation.

- Sécurité renforcée

- Programmation intuitive

- Adaptabilité aux changements de tâches

Les robots traditionnels sont généralement confinés dans des environnements isolés pour assurer la sécurité des opérateurs humains. Ils sont puissants, rapides, mais aussi sujets à des mouvements répétitifs et préprogrammés sans marge d’improvisation. En comparaison, les cobots sont conçus pour interagir en toute sécurité et de manière dynamique avec les humains, permettant une véritable collaboration dans un espace de travail partagé.

Quelques points de distinction entre cobots et robots traditionnels incluent :

- Interaction sécurisée avec les humains

- Flexibilité et reprogrammation rapide

- Coût d’intégration souvent inférieur

- Capacité d’apprentissage par démonstration

En conclusion, les cobots représentent une évolution majeure dans l’automatisation industrielle, alliant sécurité, adaptabilité et facilité d’intégration, et offrent des perspectives intéressantes pour améliorer l’efficacité et la productivité des entreprises.

Applications pratiques des cobots

Le concept de cobot, ou robot collaboratif, désigne une nouvelle génération de robots conçus pour travailler main dans la main avec les humains dans un environnement partagé. Contrairement aux robots industriels traditionnels, qui opèrent derrière des barrières de sécurité, les cobots sont équipés de capteurs et de technologies avancées pour interagir en toute sécurité avec leurs collègues humains. Ils sont programmés pour être flexibles, adaptables et faciles à configurer, ce qui les rend particulièrement utiles dans des environnements de production où les tâches sont variées et en constante évolution.

Les applications pratiques des cobots sont vastes et variées. Voici quelques exemples concrets d’utilisation des cobots dans différents secteurs :

- Assemblage et montage : Les cobots peuvent réaliser des tâches d’assemblage complexes et répétitives avec une grande précision, réduisant ainsi les erreurs et augmentant la productivité.

- Manipulation de matériaux : Ils peuvent transporter, trier et organiser des matériaux, ce qui permet de soulager les travailleurs humains des tâches physiquement exigeantes et de minimiser les risques de blessures.

- Contrôle qualité : Équipés de capteurs haute précision, les cobots peuvent inspecter les produits finis pour détecter des défauts ou des anomalies, assurant ainsi une qualité constante.

- Opérations de pick-and-place : Dans les lignes de production, les cobots peuvent sélectionner et placer des pièces avec une rapidité et une régularité qui surpassent les capacités humaines.

- Peinture et soudure : Ils peuvent effectuer des tâches de peinture et de soudure avec une précision extrême, garantissant une finition uniforme et de haute qualité.

L’un des grands avantages des cobots réside dans leur capacité à collaborer de manière harmonieuse avec les opérateurs humains. Cette synergie permet d’optimiser les processus, d’améliorer l’efficacité et de réduire le temps de cycle tout en garantissant une plus grande flexibilité sur les lignes de production.

Les cobots jouent également un rôle significatif dans la maintenance prédictive. En utilisant des capteurs intégrés et des algorithmes d’apprentissage automatique, ils peuvent surveiller l’état des équipements en temps réel et prédire les pannes avant qu’elles ne surviennent. Cela permet d’anticiper les problèmes potentiels et de planifier la maintenance de manière proactive, minimisant ainsi les interruptions de production.

En intégrant les cobots dans les processus de fabrication, les entreprises peuvent également bénéficier de la production lean. En éliminant les tâches inutiles ou redondantes, les cobots contribuent à rationaliser les opérations et à maximiser l’utilisation des ressources, ce qui se traduit par une réduction des coûts et une amélioration de la durabilité.

Industries utilisant des cobots

Les cobots, ou robots collaboratifs, sont des systèmes robotiques conçus pour travailler aux côtés des humains. Contrairement aux robots industriels traditionnels, qui sont souvent isolés des travailleurs pour des raisons de sécurité, les cobots sont conçus avec des fonctionnalités de sécurité avancées, leur permettant d’interagir directement avec les opérateurs humains.

Grâce à leur flexibilité et à leur coût relativement bas, les cobots trouvent des applications pratiques dans divers secteurs. Ils sont couramment utilisés pour les tâches de manutention, comme la palettisation et la dépalettisation, ainsi que pour les opérations de contrôle de qualité et d’assemblage.

On retrouve des cobots dans plusieurs industries majeures :

- Automobile : Les cobots sont utilisés pour assister dans l’assemblage de pièces et pour la peinture, augmentant ainsi la précision et réduisant les efforts des travailleurs.

- Électronique : Utilisés pour le montage de composants délicats, les cobots améliorent la répétabilité et réduisent les erreurs humaines.

- Pharmacie : Les cobots aident à la manipulation minutieuse des produits chimiques et des médicaments, garantissant une manipulation sécurisée et stérile.

- Logistique : Ils optimisent les processus de tri et de gestion des stocks, rendant les entrepôts plus efficaces.

- Aérospatiale : Les cobots sont impliqués dans des tâches de haute précision, telles que le perçage et le rivetage des composants d’avions.

Avantages dans le milieu de travail

Les cobots, ou robots collaboratifs, sont conçus pour interagir en toute sécurité avec les humains dans un environnement de travail partagé. Contrairement aux robots industriels traditionnels, les cobots sont équipés de capteurs et d’algorithmes avancés qui leur permettent de détecter la présence humaine et d’ajuster leurs actions en conséquence. Ces caractéristiques les rendent particulièrement adaptés aux tâches répétitives ou dangereuses, améliorant ainsi la sécurité et l’efficacité des opérations.

Dans l’industrie manufacturière, les cobots sont utilisés pour effectuer des opérations telles que l’assemblage de pièces, le vissage, et le conditionnement. Ils peuvent être facilement reprogrammés pour différentes tâches, ce qui les rend très flexibles et économiques, notamment dans les environnements de production à la demande. Ils sont également intégrés dans des Fab Labs pour soutenir les processus de création et d’innovation rapide.

Dans le secteur de la logistique, les cobots aident au tri des colis, au chargement et déchargement des camions, et à la gestion des stocks. Leur capacité à travailler en harmonie avec les employés humains réduit les temps d’arrêt et améliore la précision des opérations. Cette collaboration homme-machine joue un rôle crucial dans les stratégies de maintenance prédictive et d’optimisation des processus.

- Efficacité accrue : Les cobots peuvent travailler 24/7 sans fatigue, augmentant ainsi la productivité.

- Sécurité : Les capteurs intégrés aux cobots minimisent les risques d’accidents de travail.

- Flexibilité : Faciles à reprogrammer, ils s’adaptent rapidement aux nouvelles tâches.

- Coût : Moindre coût de mise en œuvre par rapport aux robots industriels traditionnels.

Les avantages des cobots dans le milieu de travail sont nombreux. Ils améliorent la qualité en réduisant les erreurs humaines et en garantissant des résultats plus cohérents. Leur intégration avec les systèmes de smart contracts permet une meilleure gestion de la supply chain, renforçant la fiabilité des opérations tout en réduisant les coûts. Dans les environnements de production lean, les cobots optimisent les processus tout en minimisant les déchets.