Le Lean Manufacturing est une méthode de gestion qui transforme les opérations industrielles en réduisant les gaspillages, tout en maximisant la valeur pour le client. Originaire du modèle de production de Toyota, cette philosophie cherche à optimiser les processus de fabrication en se concentrant sur l’efficacité opérationnelle et la qualité. Les principes fondamentaux du Lean incluent la définition précise de la valeur, l’élimination des obstacles dans le flux de production et l’engagement de l’ensemble de l’organisation dans une démarche d’amélioration continue.

Le Lean Manufacturing, également connu sous le nom de Lean Production, est une méthodologie de gestion et d’optimisation industrielle qui vise à maximiser la valeur pour le client en minimisant le gaspillage. Ce concept, originaire du Japon et popularisé par le système de production de Toyota, a révolutionné la manière dont de nombreuses entreprises approchent la production et la gestion des processus.

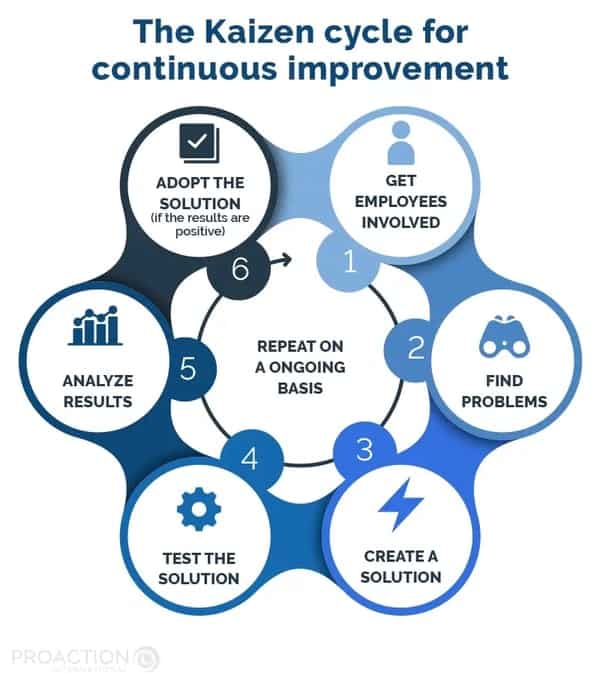

À la base du Lean Manufacturing, se trouvent les 5 principes fondamentaux : identifier la valeur du point de vue du client, cartographier la chaîne de valeur pour comprendre et éliminer les déchets, créer un flux de production sans faille, instaurer un système de tirage en fonction des besoins du client, et poursuivre l’amélioration continue, souvent appelée Kaizen. Ces principes sont essentiels pour atteindre une efficacité optimale et une satisfaction client accrue.

Les entreprises qui adoptent le Lean Manufacturing peuvent espérer des bénéfices significatifs, notamment l’augmentation de la productivité, l’amélioration de la qualité des produits, et la réduction des coûts. Pour ce faire, elles utilisent divers outils et méthodes, tels que les systèmes de mise en juste-à-temps (JIT) ou les cercles de qualité, qui favorisent une approche collaborative et inclusive pour la résolution des problèmes.

L’un des aspects cruciaux du Lean Manufacturing est l’identification et l’élimination des 7 gaspillages, qui comprennent : la surproduction, les temps d’attente inutiles, le transport excessif, le traitement inapproprié, les stocks excédentaires, les mouvements inutiles, et les défauts de production. En s’attaquant à ces gaspillages, les entreprises peuvent optimiser leurs processus et exercer un contrôle plus rigoureux sur leurs opérations.

Pour mettre en place cette méthode de manière efficace, il est conseillé de suivre des étapes bien précises : comprendre la philosophie et les outils Lean, former les équipes, évaluer les processus actuels, identifier les améliorations possibles, et enfin, surveiller et ajuster les initiatives. Chaque organisation doit adapter ces stratégies à ses besoins spécifiques pour garantir un impact durable.

Un autre élément central du Lean Manufacturing est sa focalisation sur l’humain, en harmonie avec la volonté de créer un environnement de travail qui valorise les contributions individuelles et l’implication des collaborateurs. Cela implique une culture d’entreprise orientée vers l’apprentissage et l’amélioration continue. Pour plus de compréhension autour de la philosophie Lean, consultez cette page.

Dans le contexte moderne de l’industrie 4.0, le Lean Manufacturing est souvent combiné avec des innovations technologiques telles que l’intelligence artificielle et la robotique, permettant une automatisation et une personnalisation avancées des processus de production. Pour une vision approfondie des transformations engendrées par cette gestion optimisée, découvrez plus sur cet article.

Table des matières

ToggleFoire aux questions

Q : Qu’est-ce que le Lean Manufacturing ?

R : Le Lean Manufacturing est une méthode d’optimisation de la production industrielle visant à réduire les temps de production, éliminer les gaspillages, et améliorer la qualité des produits. D’origine japonaise, cette philosophie se concentre sur la création de valeur maximale pour le client.

R : Le Lean Manufacturing a pour objectifs principaux d’augmenter la productivité, améliorer la qualité des produits, réduire les coûts et optimiser les processus.

R : Le Lean Manufacturing peut être appliqué dans de nombreux secteurs industriels, bien au-delà de l’industrie automobile où il a été initialement développé par Toyota.

R : Les cinq principes essentiels du Lean Manufacturing sont : la définition de la valeur pour le client, l’identification de la chaîne de valeur, la création d’un flux continu, la production en flux tiré, et la quête de la perfection.

R : Les sept gaspillages identifiés dans le Lean Manufacturing sont : la surproduction, les temps d’attente, les stocks excessifs, les processus inutiles, les transports inutiles, les mouvements inutiles, et les défauts de production.

R : Pour mettre en place le Lean Manufacturing, il est important de suivre cinq étapes clés : identifier la valeur, cartographier la chaîne de valeur, créer un flux, établir un système de flux tiré et viser la perfection.