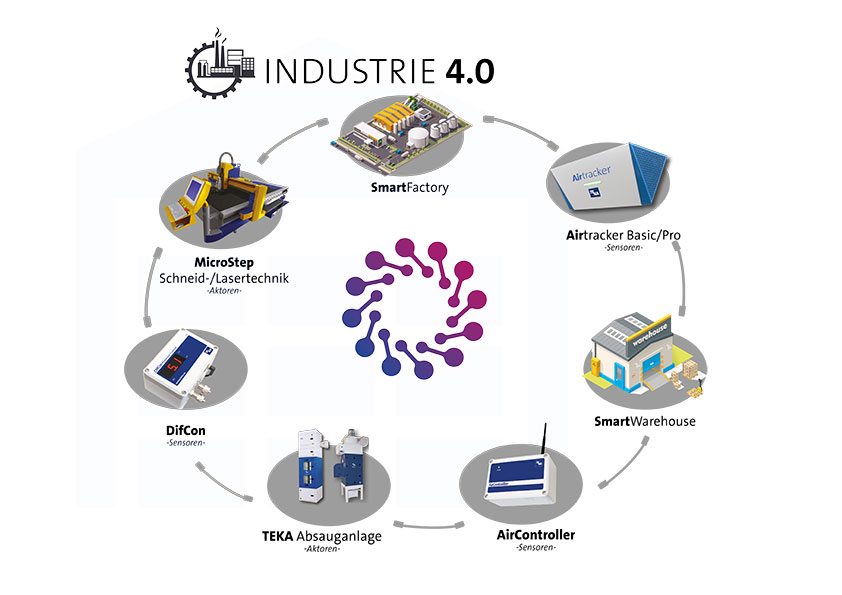

À l’aube d’une nouvelle ère technologique, l’Industrie 4.0 se profile comme une révolution qui bouleverse les fondements mêmes de la production traditionnelle. Pont entre le monde physique et le virtuel, cette évolution incarne une transformation où les systèmes cyber-physiques jouent un rôle central, repensant la manière dont les entreprises interagissent avec leurs processus de fabrication. En intégrant des technologies avancées telles que l’Internet des Objets (IoT), l’intelligence artificielle et l’analyse de données, l’Industrie 4.0 ouvre la voie à des usines intelligentes, capables d’automatiser et d’optimiser les opérations en temps réel. Ce modèle innovant ne se limite pas à la simple automatisation, mais invite également à repenser les interactions humaines au sein des entreprises. Dans ce contexte, comprendre les implications et le potentiel des systèmes cyber-physiques devient essentiel pour appréhender cette transformation mondiale. Par ailleurs, l’Industrie 4.0 est non seulement synonyme de productivité accrue, mais aussi d’une dynamique d’innovation et de durabilité, allant bien au-delà de ce que nous avons connu lors des révolutions industrielles précédentes.

Table des matières

ToggleIndustrie 4.0 : Plongée au cœur de la Quatrième Révolution Industrielle

La notion d’Industrie 4.0 désigne la transition profonde de l’industrie, engendrée par l’avènement de technologies avancées telles que l’Internet des Objets (IoT), l’intelligence artificielle, et les systèmes de données massives. Selon une étude de McKinsey, 70 % des entreprises envisagent d’intégrer ces nouvelles technologies d’ici 2025. Il s’agit d’une nouvelle ère, où l’intégration des systèmes cyber-physiques transforme les chaînes de production, les systèmes logistiques, et même la gestion des ressources humaines.

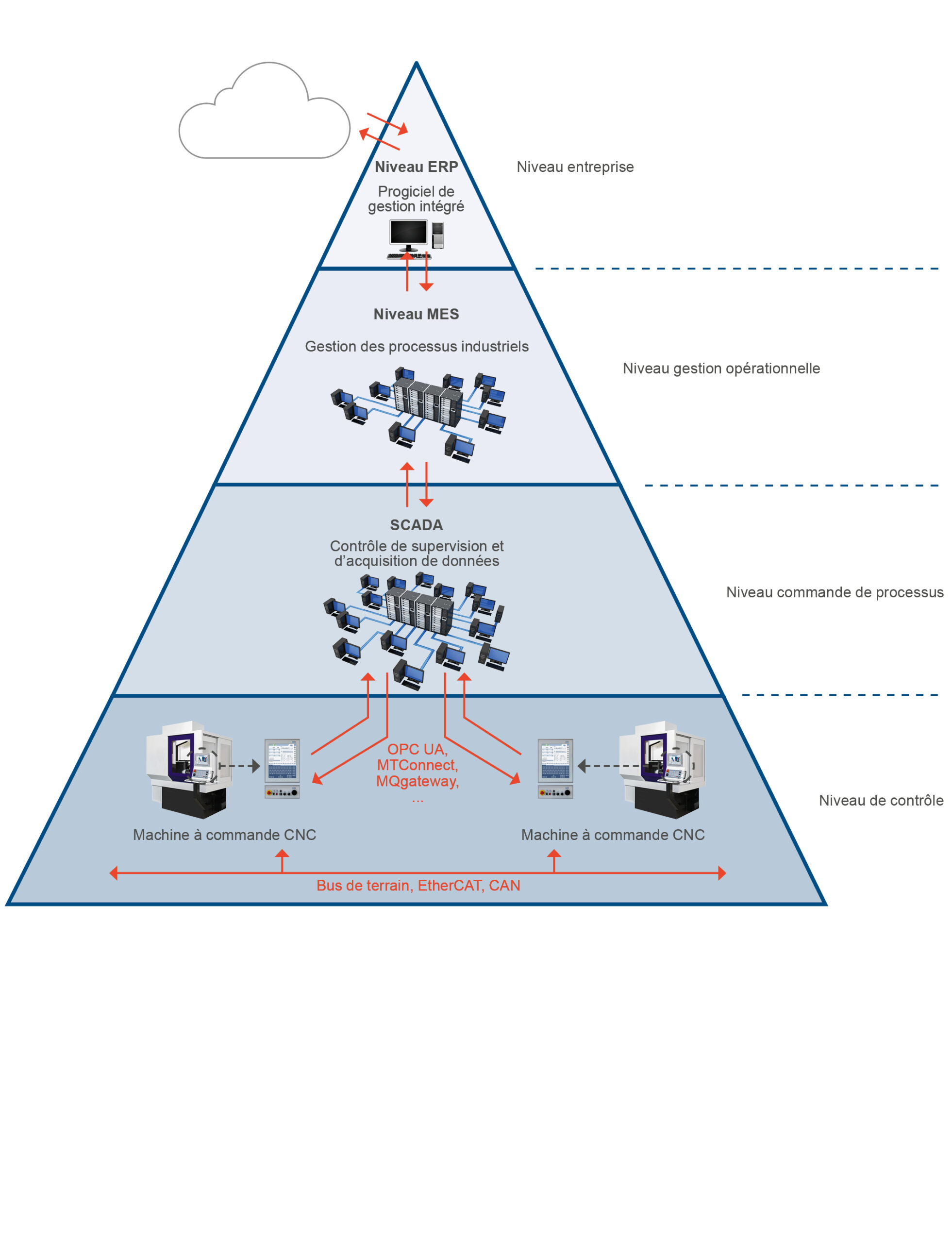

Les systèmes cyber-physiques (CPS) sont au cœur de cette révolution. Ils relèvent d’une approche systémique qui permet aux logiciels et aux machines de communiquer et d’interagir de manière autonome. Ce concept n’est pas nouveau, mais il prend une dimension inédite dans le cadre de l’industrie 4.0. Par exemple, des usines en Allemagne exploitent des CPS pour optimiser la production et réduire les délais de livraison, affichant une réduction de 20 % des coûts opérationnels en seulement deux ans.

Les Bénéfices Tangibles de l’Industrie 4.0

Adopter l’Industrie 4.0 ne se limite pas à suivre une tendance technologique ; il s’agit de réaliser des gains concrets. Pensez à l’automatisation des processus : une étude de Deloitte a révélé que les entreprises ayant intégré des solutions automatistes ont constaté une amélioration de 40 % de leur efficacité. En appliquant des données en temps réel, elles parviennent à anticiper les demandes des clients et à adapter leur production de manière dynamique.

Un exemple démonstratif est celui de Siemens, qui a mis en place un modèle de manufacture intelligente où chaque machine est connectée via des capteurs et des algorithmes. En recueillant et en analysant des données, l’entreprise est en mesure de prévoir les pannes de machines et de maintenir ses équipements de manière proactive. Ce cas illustre comment l’industrie 4.0 favorise non seulement l’efficacité mais également la durabilité, en réduisant le gaspillage et en prolongeant la durée de vie des opérations.

Défis et Perspectives : Comment Naviguer dans cette Nouvelle Ère

Bien que les bénéfices soient attrayants, la transition vers l’industrie 4.0 n’est pas sans défis. Les entreprises doivent être prêtes à surmonter des barrières telles que le manque de compétences en cybersécurité et les réticences au changement organisationnel. Une enquête récente de PwC montre que 60 % des dirigeants craignent que la cybersécurité ne paralyse la transformation digitale. Il est essentiel de développer des stratégies pour atténuer ces préoccupations, en investissant dans la formation et en adoptant une approche proactive de la sécurité des données.

En parallèle, l’innovation collaborative devrait être encouragée. À cet égard, l’initiative Manufacturing X en Allemagne a établi une norme de collaboration entre diverses industries, permettant le partage des connaissances et des meilleures pratiques. Pour les entreprises souhaitant impliquer leurs équipes dans cette transformation, il est recommandé de mettre en place des ateliers collaboratifs visant à identifier des solutions basées sur les retours d’expérience des employés.

Ainsi, l’industrie 4.0 ne se réduit pas à une évolution technologique ; elle exige une réflexion profonde sur la manière de structurer nos organisations pour répondre aux défis de demain. C’est une transformation qui nécessite des leaders visionnaires prêts à embrasser le changement et à favoriser une culture d’innovation continue. Elle nous appelle à nous réinventer, tant au niveau des employés que des processus, afin de rester compétitifs sur un marché mondial en constante mutation.

FAQ sur l’Industrie 4.0 et les Systèmes Cyber-Physiques

Qu’est-ce que l’Industrie 4.0 ? L’Industrie 4.0 représente la quatrième révolution industrielle caractérisée par l’intégration de technologies numériques dans les processus de production, rendant les usines plus intelligentes et connectées.

Quels sont les avantages des systèmes cyber-physiques ? Les systèmes cyber-physiques permettent une communication autonome entre les machines, améliorent la gestion des processus et contribuent à l’optimisation des ressources grâce à des données en temps réel.

Comment l’Industrie 4.0 améliore-t-elle l’efficacité opérationnelle ? En intégrant des systèmes intelligents et connectés, l’Industrie 4.0 permet aux entreprises de réduire les coûts, d’augmenter la productivité et d’ajuster rapidement leurs processus en fonction de la demande.

Quels sont les composants clés de l’Industrie 4.0 ? Les composants essentiels incluent l’Internet des Objets (IoT), les systèmes cyber-physiques, l’automatisation, et l’analytique avancée pour gérer la complexité de la production moderne.

Pourquoi est-il important d’adopter l’Industrie 4.0 ? Adopter l’Industrie 4.0 est crucial pour rester compétitif sur le marché, répondre aux exigences des consommateurs et tirer parti des nouvelles technologies pour innover continuellement.

Les systèmes cyber-physiques peuvent-ils fonctionner de manière autonome ? Oui, les systèmes cyber-physiques échangent des informations et prennent des décisions de manière autonome, ce qui leur permet de gérer des processus complexes sans intervention humaine directe.

Quels défis l’Industrie 4.0 présente-t-elle ? Les défis incluent la migration vers des systèmes numériques avancés, la formation des employés et la nécessité d’assurer la cybersécurité des systèmes connectés.

Comment les entreprises peuvent-elles se préparer à l’Industrie 4.0 ? Les entreprises doivent commencer par évaluer leurs infrastructures actuelles, investir dans la formation du personnel et adopter progressivement des solutions numériques adaptées à leur secteur d’activité.