Dans un paysage industriel en constante évolution, la manufacture intelligente émerge comme l’étoile brillante de l’ère de l’Industrie 4.0. À la croisée des chemins entre technologie, automatisation et intelligence artificielle, elle redéfinit les contours de la production moderne. L’un des exemples les plus marquants de cette révolution est celui de Siemens, un acteur incontournable qui utilise la puissance des données et des innovations numériques pour façonner le futur de l’industrie. Grâce à ses solutions avancées, Siemens transforme ses processus de fabrication en systèmes intelligents, optimisant ainsi l’efficacité, la flexibilité et la fiabilité de ses opérations.

Cette étude de cas met en lumière les stratégies et les technologies mises en œuvre par Siemens pour propulser sa transformation numérique. En intégrant des outils de gestion des données et des plateformes collaboratives, l’entreprise ne se contente pas de suivre les tendances, mais devient un modèle à suivre dans le domaine. En examinant les pratiques innovantes de Siemens, nous plongerons plus profondément dans l’univers fascinant de la manufacture intelligente et découvrirons comment l’intégration de l’Industrie 4.0 change la donne pour le secteur industriel.

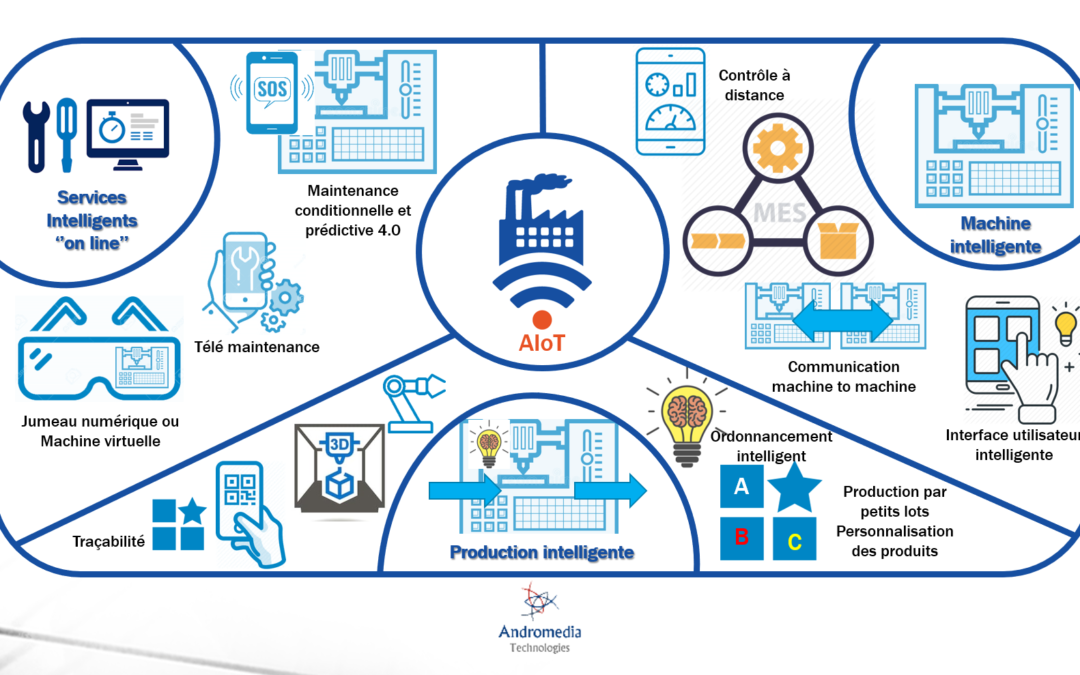

À l’aube de la révolution numérique, le concept de manufacture intelligente émerge comme la pierre angulaire de l’industrie 4.0. Ce transformer radical introduit l’intégration de technologies avancées telles que l’intelligence artificielle, l’Internet des objets (IoT), et l’analyse avancée de données dans les processus de fabrication. Dans ce contexte, Siemens se distingue non seulement par son approche novatrice, mais également par sa mise en œuvre concrète qui illustre ce que signifie être à la pointe de cette nouvelle ère industrielle.

Table des matières

ToggleL’intelligence artificielle et l’optimisation des processus

L’usage de l’intelligence artificielle par Siemens dans ses usines témoigne d’un bouleversement significatif des méthodes de production traditionnelles. Par exemple, dans son usine d’Amberg, Siemens a intégré un système de contrôle à mémoire programmable permettant de surveiller en temps réel les performances des machines. Grâce à des algorithmes d’apprentissage automatique, l’entreprise analyse les données générées pour prédire les pannes, optimisant ainsi la disponibilité des équipements. Une étude récente a révélé que cette méthode a permis une réduction des temps d’arrêt de 20%, ce qui se traduit par des économies considérables sur les coûts opérationnels.

En outre, l’amélioration des processus s’étend à la mise en œuvre de la fabrication additive, une technique qui permet de créer des pièces sur mesure et généralement plus légères, réduisant le gaspillage de matériaux. Selon un rapport de l’Institut Fraunhofer, la fabrication additive pourrait réduire les coûts de production de 30% d’ici 2025. Siemens, par l’intégration de telles technologies, démontre comment l’IA peut transformer le paysage de la production, rendant les usines non seulement plus efficaces mais également plus flexibles.

Vers une intégration horizontale grâce à l’IoT

L’Internet des objets joue un rôle central dans la transformation numérique des manufacturing au sein de l’industrie 4.0. Siemens exploite cette technologie pour interconnecter ses machines et créer un réseau intégré qui optimise les flux de production. Chaque machine devient potentiellement un point de données, offrant des informations précieuses sur les performances et l’état opérationnel. Par exemple, en 2023, Siemens a lancé un projet à Nuremberg où chaque machine est équipée de capteurs IoT qui transmettent des données en temps réel sur la qualité du produit, permettant une correction immédiate des erreurs.

Pour renforcer cette approche, Siemens a développé des plateformes numériques capables de traiter ces flux de données. Leurs outils d’analyse prédictive permettent d’anticiper les taux de production et d’ajuster instantanément les processus pour répondre à la demande changeante. Selon les données fournies par Siemens, les usines utilisant cette technologie voient une amélioration substantielle de leur efficacité opérationnelle, jusqu’à 15% de croissance en production annuelle. Ce pivot vers une intégration horizontale démontre comment une infrastructure interconnectée renforce la résilience et l’agilité des entreprises.

Stratégies pour la transition vers l’industrie 4.0

La transition vers l’industrie 4.0 n’est pas sans défis, mais Siemens offre un modèle à suivre. Pour les entreprises qui envisagent de migrer vers une manufacture intelligente, plusieurs stratégies se révèlent essentielles. Tout d’abord, une évaluation des processus existants doit être réalisée, afin d’identifier les zones de faiblesse et les opportunités d’amélioration. Ce diagnostic initial permet de définir des priorités claires pour la transformation digitale.

Puis, il est crucial d’impliquer l’ensemble du personnel dans cette transition. Des programmes de formation continue et des ateliers de sensibilisation aident à préparer les employés aux nouvelles technologies et à favoriser une culture d’innovation ouverte. À Siemens, le développement de compétences internes a conduit à une augmentation significative de la productivité, comme l’indiquent les résultats d’une étude de cas menée dans leurs usines.

Enfin, la mise en place d’un système agile pour l’évaluation continue des performances est capitale. Cela permet d’adapter les stratégies à mesure que de nouvelles technologies émergent et que le marché évolue. Siemens a également montré qu’une approche itérative de l’innovation, guidée par des résultats mesurables, peut considérablement réduire le risque et maximiser le retour sur investissement. En Uruguay, par exemple, la mise à l’échelle progressive de certains outils d’analyse de données a permis d’atteindre un retour sur investissement positif en moins de deux ans.

En intégrant ces stratégies pratiques, les entreprises peuvent envisager une transition réussie vers l’ère de la manufacture intelligente, tout en s’appuyant sur l’exemple inspirant de Siemens, qui reste à l’avant-garde de ces changements révolutionnaires.

Pour approfondir la compréhension de ces dynamiques, consulter des ressources telles que l’Usine du Futur par Siemens et d’autres études sur l’évolution de l’industrie 4.0. Une telle exploration pourrait offrir des perspectives encore plus larges sur les défis et les opportunités que présente cette révolution industrielle.

FAQ sur la Manufacture Intelligente à l’Ère de l’Industrie 4.0 : Étude de Cas sur Siemens

Quel est le concept de Manufacture intelligente dans l’Industrie 4.0 ? La Manufacture intelligente repose sur l’intégration de technologies avancées, telles que l’intelligence artificielle et l’IoT, permettant une production plus efficace, flexible et autonome.

Comment Siemens se positionne-t-il dans l’industrie 4.0 ? Siemens se distingue en tant que leader dans l’Industrie 4.0, offrant des solutions innovantes pour transformer les usines traditionnelles en environnements de production intelligents et connectés.

Quelles sont les principales technologies utilisées par Siemens ? Les technologies clés incluent l’intelligence artificielle, l’automatisation, la robotique avancée et les systèmes de gestion des données, qui permettent une optimisation continue des processus de production.

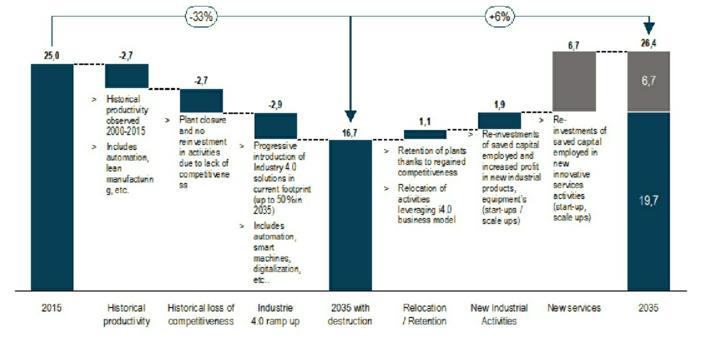

Quels bénéfices l’adoption de l’Industrie 4.0 apporte-t-elle aux entreprises ? L’adoption de l’Industrie 4.0 permet aux entreprises d’améliorer la productivité, réduire les coûts d’exploitation, gagner en agilité et offrir des produits personnalisés à leurs clients.

Quels défis sont associés à la transformation vers une manufacture intelligente ? Les défis incluent la cybersécurité, la nécessité de former le personnel aux nouvelles technologies et l’intégration harmonieuse de systèmes existants avec les nouvelles solutions numériques.

Comment Siemens gère-t-il la cybersécurité dans ses solutions Industrie 4.0 ? Siemens met en œuvre des protocoles de sécurité robustes et des mises à jour régulières pour protéger les systèmes contre les cybermenaces, garantissant ainsi la sécurité des données et des opérations.

Quels exemples concrets illustrent l’impact de l’Industrie 4.0 chez Siemens ? Des projets tels que la production de systèmes de commande à mémoire programmable montrent comment l’optimisation des processus et l’automatisation peuvent bénéficier directement à la chaîne de valeur.